apa itu Material Handling ?

apa itu Material Handling ?

Pemindahan bahan atau material handling merupakan istilah terjemahan dari material handling

adalah suatu aktivitas yang sangat penting dalam kegiatan produksi dan memiliki kaitan erat dengan perencanaan tata letak fasilitas produksi (Wignjosoebroto, 2000).

Material Handling Planning Sheet (MHPS) merupakan suatu tabel yang digunakan untuk menghitung biaya penanganan bahan. Disini dilakukan minimasi biaya penanganan bahan tetapi dengan tidak mengabaikan prinsip-prinsip pemindahan bahan, prinsip-prinsip tersebut adalah seluruh aktivitas pemindahan harus direncanakan, mengoptimasi aliran bahan dengan merencanakan sebuah urutan operasi dan pengaturan peralatan, mengurang mengkombinasi dan menghilangkan pergerakan atau peralatan yang tidak diperlukan, memanfaatkan prinsip gravitasi bagi pergerakan bahan jika memungkinkan, meningkatkan jumlah, ukuran dan berat muatan yang dipindahkan, menggunakan peralatan pemindahan yang mekanis dan otomatis, mengurangi waktu non produktif dari peralatan dan tenaga kerja (Apple 1990).

Material Handling adalah salah satu jenis transportasi (pengangkutan) yang dilakukan dalam perusahaan industri, yang artinya memindahkan bahan baku, barang setengah jadi atau barang jadi dari tempat asal ketempat tujuan yang telah ditetapkan. Pemindahan material dalam hal ini adalah bagaimana cara yang terbaik untuk memindahkan material dari satu tempat proses produksi ketempat proses produksi yang lain. Pada dasarnya kegiatan material handling adalah kegiatan tidak produktif, karena pada kegiatan ini bahan tidaklah mendapat perubahan bentuk atau perubahan nilai, sehingga sebenarnya akan mengurangi kegiatan yang tidak efektif dan mencari ongkos material handling terkecil. Menghilangkan transportasi tidaklah mungkin dilakukan, maka caranya adalah dengan melakukan hand-off, yaitu menekan jumlah ongkos yang digunakan untuk biaya transportasi. Menekan jumlah ongkos transportasi dapat dilakukan dengan cara: menghapus langkah transportasi, mekanisasi atau meminimasi jarak (Unikom, 2011).

Berikut ada beberapa istilah yang umumnya dijumpai dalam pembahasan mengenai material handling (Mercubuana, 2010). Transport, adalah pemindahan bahan dalam satuan berat (unit load) atau continers melalui suatu lintasan yang jaraknya lebih dari 5 feet atau sekitar 1,5 meter. Transper, adalah pemindahan bahan melalui lintasan yang jaraknya kurang dari 5 feet atau sekitar 1,5 meter. Bulk Material, yaitu baha material yang dalam pemindahan tidak memerlukan bag, barrel, bottle, drum, dan lain-lain. Unit load, manunjukan sejumlah packaged unit tertentu yang bisa di muat dalam skid box, pallets, dan lan-lain. Rehandle, adalah aktivitas penurunan muatan yang ada dalam pallets, box, skid, dan lain-lain (Mercubuana, 2010).

Pemindahan barang adalah bagian dari sistem industri yang memberi pengaruh tentang hubungan dan kondisi fisik dari bahan atau material produk terhadap proses produksi tanpa adanya perubahan-perubahan akan kondisi atau bentuk material produk itu sendiri. Prinsip didalam menetapkan sistem pemindahan bahan yang optimal adalah konsep “the best handling is no handling at all”. Material handling adalah aliran bahwa yang harus direncanakan dengan secermat-cermatnya sehingga material akan bisa dipindahkan pada saat dan menuju lokasi yang tepat (Binus, 2004).

Kegunaan Material Handling

Dalam merancang tata letak pabrik, maka aktivitas pemindahan bahan (material handling) merupakan salah satu faktor yang cukup penting untuk diperhatikan dan diperhitungkan. Aktivitas pemindahan tersebut dapat ditentukan dengan terlebih dahulu memperhatikan aliran bahan yang terjadi dalam suatu operasi. Selanjutnya hal yang harus diperhatikan adalah tipe layout yang akan digunakan. Ongkos material handling adalah ongkos yang dikeluarkan untuk melakukan pemindahan material dari satu departemen menuju departemen yang lain untuk dilakukannya proses produksi selanjutnya. Tujuan ongkos material handling adalah menjaga atau mengembangkan kualitas produk, mengurangi kerusakan dan memberikan perlindungan terhadap material (Mercubuana, 2010).

Kebutuhan-kebutuhan tersebut meliputi Menghemat penggunaan luas lantai. Mengurangi beban manusia dan kecelakaan. Meningkatkan semangat kerja. Mengurangi biaya handling atau penanganan. Mengurangi biaya overhead. Mengurangi biaya produksi (Mercubuana, 2010).

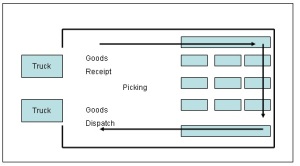

Kegunaan luas lantai adalah saat digunakan dalam membantu untuk perhitungan Ongkos Material Handling antar departemen, sesuai dengan luas lantai hasil perhitungan. Beberapa aktivitas pemindahan bahan yang perlu diperhitungkan adalah sebagai berikut. Pemindahan bahan dari gudang bahan baku (receiving) menuju departemen fabrikasi maupun departemen assembling. Pemindahan bahan yang terjadi dari satu departemen menuju departemen yang lainnya. Pemindahan bahan dari departemen assembling menuju gudang bahan jadi (shipping). Alat angkut yang dipergunakan (Binus, 2004).

Peralatan Material Handling

Peralatan material handling yang biasanya dipergunakan dalam suatu perusahaan pabrik dapat dibedakan atas sebagai berikut: Fixed path equipment yaitu peralatan material handling yang sudah tetap (fixed) digunakan suatu proses produksi,dan dapat digunakan untuk maksud-maksud lain. Sifat-sifat dari fixed path equipment ialah: biasanya tergantung atau ditentukan oleh proses produksi. Sifatnya sudah tetap (fixed) tidak fleksibel, karena hanya digunakan untuk mengangkut barang-barang atau bahan-bahan secara terus-menerus dan tidak dapat digunakan untuk maksud yang lain. Mesin-mesin atau peralatan ini biasanya menggunakan kekuatan tenaga listrik. Contoh fixed path equipment adalah: ban berjalan (conveyor), ada yang diletakkan di atas ruang dan ada di lantai, derek (cranes), lift (elevator), kereta api (Unikom, 2011).

Varied Path Equipment, yaitu peralatan material handling yang sifatnya fleksibel dapat dipergunakan untuk bermacam-macam tujuan dan tidak khusus untuk mengangkut atau memindahkan bahan-bahan/barang-barang tertentu. Sifat-sifat dari varied ialah: biasanya tidak tergantung dari proses produksi. Dapat dipergunakan bermacam-macam operasi. Mesin-mesin atau peralatan semacam ini biasanya digunakan dengan kekuatan tenaga manusia atau tenaga mesin (motor). Contoh dari varied path equipment adalah bermacam-macam truk, forktruck atau forklift, kereta dorong (Mercubuana, 2010).

Pemilihan jenis alat angkut didasari terhadap besar beban material yang harus dipindahkan, dimana jenis alat angkut yang dipergunakan bergantung pada spesifikasi alat angkut dalam melakukan operasinya. Beberapa alat-alat angkut yang biasa dipergunakan adalah: Alat angkut dengan menggunakan tenaga manusia kurang dari 20 kg. Alat angkut dengan menggunakan walky pallet (20-50 kg). Alat angkut dengan menggunakan lift truck (di atas 50 kg). Setelah ditentukan alat angkut yang akan digunakan, maka selanjutnya dapat ditentukan ongkos alat angkut berdasarkan jarak tempuh (meter gerakan). Seperti telah dikatakan bahan plant lay out dan material handling seharusnya berjalan bersamaan. Oleh karena itu plant lay out yang dibuat haruslah mencerminkan banyaknya kebutuhan atas kegiatan material handling dari suatu tingkat proses ke tingkat proses berikutnya (Mercubuana, 2010).

Faktor-faktor material handling yang perlu dipertimbangkan dalam plant lay out yang baru ialah disediakannya gang-gang kecil atau ruang gerak (aisles) yang cukup lebar untuk menempatkan dengan aman jenis-jenis peralatan yang mekanis, dan dapat menampung muatan yang terbesar yang dihadapkan serta cukup bagi tempat bergerak orang-orang yang berjalan sejajar. Menyediakan tempat atau ruangan yang cukup untuk berjalannya pekerjaan, sehingga dapat dihindarinya rehandling sebelum pengolahan dilakukan. Menyimpan barang agar supaya barang tersebut tetap dalam keadaan yang baik untuk dikerjakan. Jangan sekali-kali meletakkan bahan-bahan lepas di atas lantai, kecuali bila tidak dapat dihindarkan sama sekali, karena hal ini membutuhkan pekerjaan dengan tangan untuk mengangkut dan membongkar bahan-bahan tersebut setiap kali dipindahkan (Mercubuana, 2010).

Meniadakan kamar-kamar penyimpanan yang terpencil dan dipagari di mana mungkin, kecuali kalau: bahan-bahan harus disimpan secara teliti sekali, bahan-bahan mudah hilang, rusak atau dicuri, bahan-bahan tidak segera dapat diperoleh, karena waktu pengiriman bahan-bahan tersebut lama. Kamar penyimpanan yang dipagari membutuhkan sistem pemindahan yang khusus baik untuk penerimaan maupun pengeluaran barang, dan biasanya administrasinya khusus pula. Mengadakan suatu sistem pemindahan barnag-barang sisa atau scrap dari bahan-bahan bekas yang dibuang. Merencanakan pos-pos pengawasan sebagai suatu bagian dari arus pekerjaan. Menghindarkan semua gerakan yang menyilang (zig-zag yang melalui arus yang berlaku umum (general line of flow). Merencanakan pekerjaan-pekerjaan pengepakan pada akhir aliran atau arus pekerjaan untuk menghindarkan pekerjaan pengepakan dan pengangkutan kembali. Dalam merencanakan tempat-tempat penerimaan dan pengiriman barang, kekuatan lantai harus dibuat sedemikian rupa, sehingga memudahkan masuknya kendaraan pengangkut/pemindah bahan (Mercubuana, 2010).

sumber : http://bit.ly/2aJRiBX | Faried Pradhana